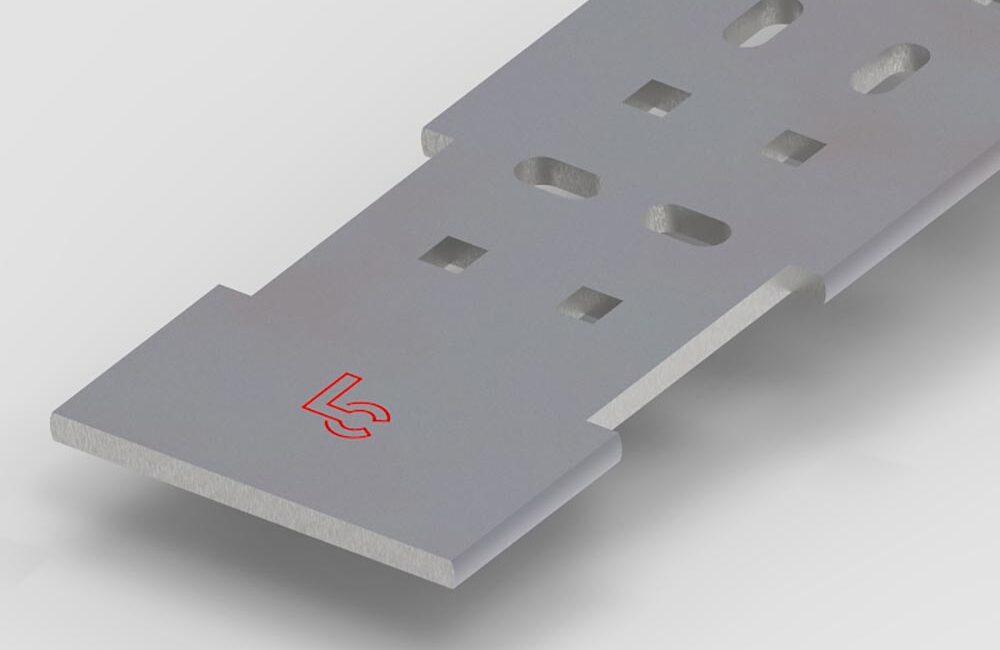

Il taglio laser, che come si intuisce ha l’obiettivo di tagliare lamiere e tubi di differente materiale metallico, rappresenta una delle tecnologie di lavorazione più evolute e versatili nell’ambito della carpenteria metallica e della produzione industriale su larga scala.

Il processo si basa sull’impiego di un fascio di luce coerente ad alta densità energetica, generato da una sorgente laser, per fondere, vaporizzare o bruciare il materiale lungo un percorso predefinito, solitamente gestito tramite controllo numerico computerizzato (CNC).

Questa tecnica consente di ottenere risultati di estrema precisione su una vasta gamma di metalli, con un’elevata efficienza anche in ambito produttivo.

Il laser può essere usato anche per segnare o incidere codici, sagome e linee guida senza modificare le proprietà del materiale.

Vantaggi del taglio laser

Il taglio laser consente di ottenere bordi netti, puliti e privi di sbavature, riducendo la necessità di lavorazioni successive. L’elevata precisione permette di rispettare tolleranze molto ristrette, fondamentali per componenti destinati ad assemblaggi complessi.

Questa tecnologia permette il taglio di profili complessi e sagome personalizzate, senza richiedere la sostituzione di utensili meccanici. È quindi ideale per produzioni su misura e prototipazioni rapide.

Il taglio laser è adatto a una vasta gamma di metalli, tra cui acciaio al carbonio, acciaio inox, alluminio, rame e ottone. Le prestazioni variano a seconda della sorgente laser e del tipo di gas impiegato.

L’ottimizzazione dei percorsi di taglio (nesting) e la precisione del fascio laser permettono di ridurre al minimo gli sprechi di materiale. Inoltre, le velocità elevate del processo lo rendono competitivo anche per produzioni ad alto volume.

Componenti fondamentali di un sistema di taglio laser

Un impianto di taglio laser del metallo è costituito da una serie di elementi chiave che operano in sinergia per garantire tagli ad alta precisione.

Tra i componenti essenziali troviamo la sorgente laser, il sistema di trasmissione del raggio, la testa di taglio con lente di messa a fuoco, il controllo CNC e il piano di lavoro. Completano il sistema il raffreddamento, l’aspirazione dei fumi e il gas di processo, indispensabili per ottimizzare qualità ed efficienza della lavorazione.

Sorgente laser

È il cuore dell’impianto. Può essere di tipo CO2, fibra o a diodo, ciascuna con specifiche caratteristiche di potenza, efficienza e compatibilità con determinati materiali.

Sistema di distribuzione del raggio

Comprende specchi o fibre ottiche che trasportano il raggio dalla sorgente fino al punto di taglio. L’efficienza di questo sistema influisce direttamente sulla precisione e stabilità del processo.

Ugello e lente di focalizzazione

L’ugello guida il gas di assistenza e contribuisce a proteggere la lente. Quest’ultima concentra il fascio laser sul materiale, determinando la profondità e la qualità del taglio.

Gas di assistenza

Impiegato per espellere il materiale fuso dalla zona di taglio e raffreddare l’area lavorata. I più comuni sono ossigeno, azoto e aria compressa, ognuno con effetti diversi sul risultato finale.

CNC (controllo numerico computerizzato)

Il sistema CNC gestisce i movimenti della macchina e l’esecuzione del percorso di taglio. Permette un’elevata ripetibilità e precisione anche su geometrie complesse.

Le diverse tipologie di taglio laser

I principali tipi di taglio laser si distinguono in base alla sorgente impiegata, tra cui il laser CO₂, il laser a fibra e il laser a diodo. La classificazione può avvenire anche secondo la modalità di lavorazione, che può essere 2D o 3D, e in base al gas ausiliario utilizzato, come ossigeno o azoto.

Classificazione per tipo di gas

- Taglio con gas inerte (azoto): ideale per bordi puliti e assenza di ossidazione.

- Taglio con gas attivo (ossigeno): favorisce la combustione e accelera il processo su materiali come l’acciaio al carbonio.

Classificazione per tipo di sorgente

- CO2: potente e versatile, ma meno efficace sui metalli riflettenti.

- Fibra: più efficiente, ideale per metalli sottili e riflettenti.

- Diodo: ibrido, con buona efficienza e compattezza.

Classificazione per tipo di pezzo

- 2D: taglio piano su lamiere.

- 3D: taglio su superfici tridimensionali o sagomate.

- Tubi: impianti specifici per la lavorazione di profilati tondi, quadrati o rettangolari.

Il ruolo dei gas tecnici

I gas tecnici supportano il processo migliorando la qualità del taglio e la velocità. Evacuano il materiale fuso, raffreddano l’area di lavoro e prevengono l’ossidazione.

L’azoto consente un taglio senza ossidazione (utile per lamiere inox), mentre l’ossigeno permette di accelerare il processo grazie alla reazione esotermica con il metallo.

Ogni materiale risponde in modo diverso ai gas: l’acciaio inox predilige l’azoto, mentre l’acciaio al carbonio si lavora efficacemente con ossigeno.

La preparazione al taglio

Un software ottimizza la disposizione dei pezzi sulla lamiera per minimizzare gli scarti e ridurre i tempi di produzione.

Eventuali pellicole devono essere rimosse o tagliate in fase preliminare per evitare imperfezioni.

Il taglio laser dei metalli, in sintesi

Il taglio laser rappresenta una soluzione altamente tecnologica e competitiva per la lavorazione dei metalli, capace di unire qualità, velocità e versatilità. La scelta dei parametri corretti e la configurazione ottimale del sistema incidono in modo determinante sulla resa finale, rendendo questo processo adatto sia alla produzione su misura sia ai grandi volumi.

Nei prossimi approfondimenti entreremo nel dettaglio delle singole componenti del sistema, a partire dalla sorgente laser.

Taglio laser AlessandriaTaglio laser Astitaglio laser BiellaTaglio laser CesenaTaglio laser FerraraTaglio laser Firenzetaglio laser lamiera piacenzataglio laser lamiere cagliaritaglio laser lamiere firenzetaglio laser lamiere genovataglio laser lamiere Milano Bovisataglio laser lamiere napolitaglio laser lamiere romataglio laser mantovaTaglio laser MilanoTaglio laser NovaraTaglio laser PiemonteTaglio laser Romataglio laser umbria

Taglio lamiere al laser

Comprovata esperienza

La nostra consolidata competenza garantisce risultati eccellenti in ogni tipo e complessità di lavorazione industriale.

Tecnologia all'avanguardia

Il nostro parco macchinari completo e innovativo permette di realizzare ogni lavorazione senza interventi esterni.

Gestione grandi volumi

Grazie a team qualificato, attrezzature e know-how gestiamo efficacemente produzioni massive singole o in kit.

Puntualità e tempi certi

Processi consolidati e linee produttive parallele ci consentono di rispettare sempre le scadenze concordate.

Rintracciabilità

I sistemi informatizzati di monitoraggio permettono di tracciare ogni componente durante l'intero ciclo produttivo.

Alta fidelizzazione

L'insieme delle nostre qualità professionali e tecniche si traduce in rapporti duraturi e stabili con tutti i nostri clienti partner.

Ottima precisione

Identifichiamo immediatamente il processo ideale per ogni lavorazione, minimizzando tempi e costi di produzione.

Logistica integrata

Gestiamo l'intera catena distributiva collaborando con una rete di corrieri selezionati per massima affidabilità e puntualità.